Технологический Процесс Изготовления Детали Корпус

- Технологический Процесс Изготовления Корпусных Деталей

- Технологический Процесс Изготовления Детали Корпус

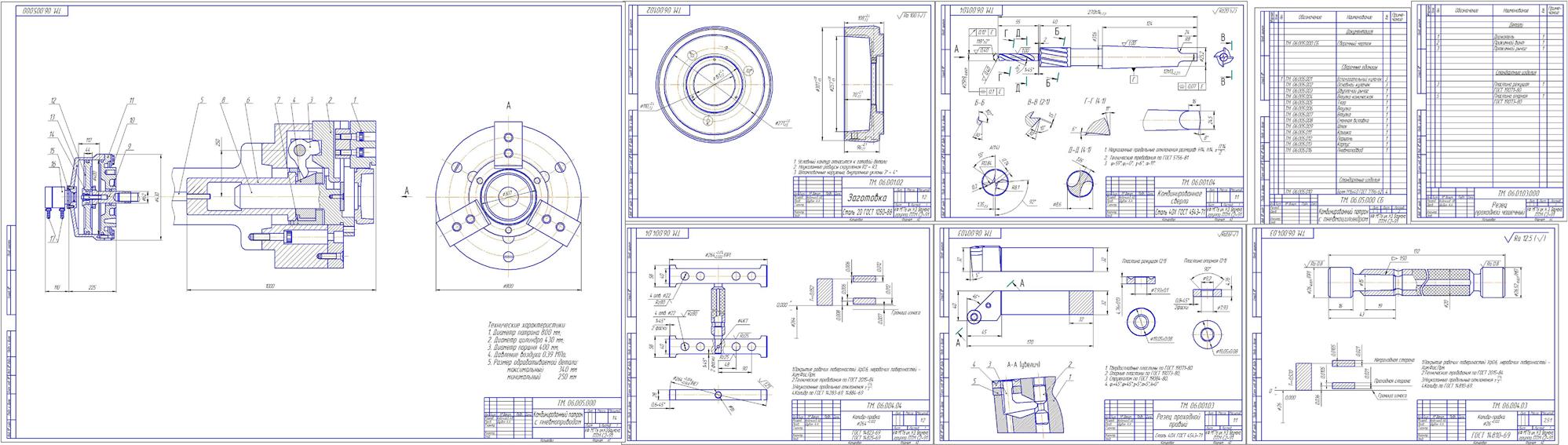

Кафедра технологии машиностроения КУРСОВОЙ ПРОЕКТ Дисциплина: технология машиностроения Тема: Проектирование технологического процесса изготовления детали. Выполнил студент гр./ / Руководитель / / «» 200 г. Оглавление Введение-аннотация 1. Описание детали 1.1. Назначение детали, материал, механические свойства, химический состав 1.2. Анализ точности изготовления детали и обоснование технического требования. Анализ технологичности конструкции детали 2.

Определение производства. Определение типа производства. Расчет размера партии и такта выпуска. Определение метода получения заготовки. Расчет себестоимости изготовления. Разработка технологического процесса изготовления детали.

Технологический Процесс Изготовления Корпусных Деталей

Назначение маршрута обработки отдельных поверхностей. Назначение маршрута обработки детали в целом. Назначение и расчет припусков на механическую обработку. Аналитический расчет припусков на диаметральный размер. Назначение припусков по нормативам. Определение режимов резания. Расчет режимов резания на две операции.

Технологический Процесс Изготовления Детали Корпус

Назначение режимов резания по нормативам. Расчет и назначение норм времени. Расчет штучного времени. Расчет числа станков на операции.

Уточнение типа производства. Литература: Введение-аннотация В данной работе приведены основные этапы проектирования технологического процесса для детали – корпус.

На основе исходных данных (чертеж детали и годовая программа выпуска деталей) было выполнено: анализ технологической конструкции; выбор заготовки (выполнен чертеж) с назначением припусков и отклонений; спроектирован технологический процесс (заполнена технологическая документация); выбраны режимы обработки; назначены нормы времени и рассчитана загрузка станков. Требуемые технологические расчеты приведены в пояснительной записке. В процессе проектирования заполнена технологическая документация (приведена в конце пояснительной записки). Описание детали.

Назначение детали, материал, механические свойства, химический состав Деталь «корпус» предназначена для установки наружного кольца подшипников качения, а также установки уплотнительного кольца и крышки с прокладкой, для герметичной установки. Заготовка детали получается литьем из серого чугуна СЧ 15-32 (самый дешевый металлический материал, обладает хорошими литейными и антифрикционными свойствами, износостойкостью, способностью гасить вибрации). Механические свойства: Модуль упругости:; Допустимые напряжения при изгибе:; Допустимые напряжения при сжатии:; Допустимые напряжения при срезе:; Предел прочности при растяжении:; Твердость: Химический состав: Кремний – 0,3-5% Марганец – до 1% Сера – 0,1% Углерод – 2,5% Фосфор – 0,2% Железо – остальное. Анализ точности изготовления детали и обоснование технического требования Так как данная деталь является «корпусом» получаемым литьем, то не все поверхности у заготовки обрабатываются. У детали будет только одна поверхность с шероховатостью, остальные имеют шероховатость и более, т.

Московский Государственный Технический Университет имени Н. Баумана Курсовой проект по теме Технологический процесс изготовления детали 'Корпус' студент Дроговоз В. Группа ПС-2-71 руководитель проекта Руденко Н. В дипломном проекте разработан технологический процесс изготовления детали, – корпус, спроектирована заготовка, выбраны необходимые средства технологического оснащения, используемые для изготовления данной детали. Разработка технологического процесса изготовления детали «Корпус» в условиях среднесерийного производства. Проанализировав все факторы, можно сделать вывод, что данная конструкция детали является технологичной.

Все поверхности (кроме ) будут обрабатываться за один проход, что не только удешевляет производство, но и уменьшает количество операций. Так как данная деталь является ответственной, на нее задаются допуски по форме и расположению поверхностей: допуск параллельности – 0,04, допуск перпендикулярности – 0,016; овальность и конусообразность не более 0,015мм.